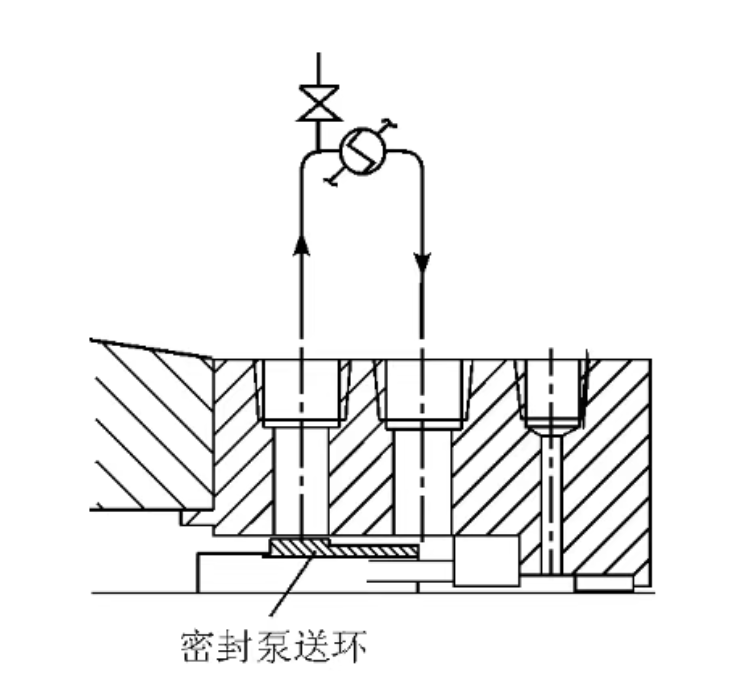

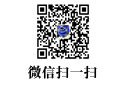

在石油炼制和化工等工业中,有超过80%的输送液体介质旋转设备采用机械密封。机械密封的零逸出、高可靠性、长寿命、低磨损等是机械密封领域的研究发展方向。工作良好的机械密封辅助系统是保证机械密封长寿命工作的必要条件。API682规定的辅助系统方案基本可以满足机械密封在大多数工况条件下正常运行,在API682规定的辅助系统方案中第 23和52/53号方案,要求密封保护或隔离缓冲液能够循环流动以带走密封端面产生的热量,降低密封工作温度。促使密封液循环有以下三种方式:

(3)在密封上增加具有泵送效应的旋转零件一一泵送环,来完成密封液循环。

对于第(1)种循环方式,外加的小型循环泵涉及到耐压、耐温、密封、防爆等系列问题,成本投入较大,一般情况下较少采用。

对于第(2)种循环方式,需要有一定温差才能形成循环,且循环速度较慢,在转速较高、发热较大的场合使用,效果不明显,一般用于低转速、发热较少场合。

第(3)种循环方式一一泵送环,其固定 在机械密封旋转件上,一同旋转, 作用是 将密封腔内的缓冲液体(隔离液体或泵腔内的自冲洗流体)驱动送出,经过冷却器储罐后送回管路,满足密封液循环的要求,与密封本身相比成本很低,除消耗极少的轴功率外,不涉及其它问题,经济实用,已经在机械密封上较广泛使用。

一、泵送环分类

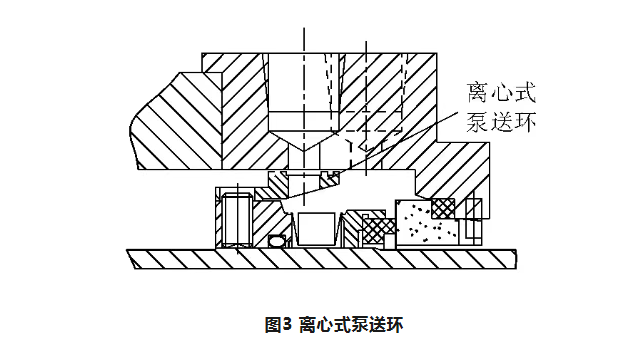

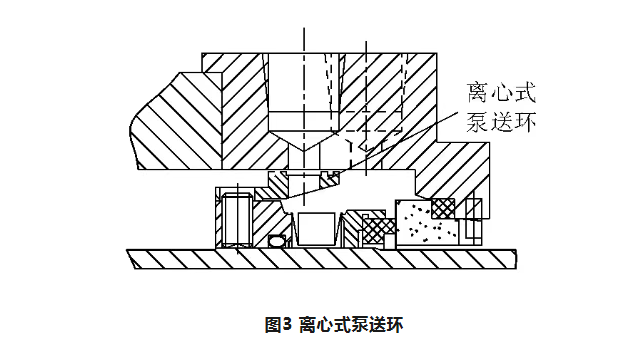

常用的泵送环有离心式和螺旋式两种结构。离心式泵送环有开口槽式、斜孔式和半圆槽式等样式 ,斜孔式是为了增大密封液流量,减少流体阻力而设计的,对轴旋向有要求。螺旋式有内外螺旋配合式和只有外螺纹旋转等样式,后一种较常用,螺纹式泵送环有螺纹旋向要求,需要注意。

二、泵送环作用机理

离心式泵送环是在金属环的一侧加工出液槽(或孔),利用泵送环高速旋转时产生的离心力将出液槽(或孔)内的密封液甩出,使泵送环外侧的密封液形成一定的压力,将泵送环外侧的密封液导流出去,同时泵送环内侧的密封液不断补充到出液槽(或孔)中,形成持续泵送效应,工作状况类似离心泵。

离心式泵送环要求由离心力作用甩出的流体对着出口,引出口结构形式对循环压力影响较大,常用的办法是在对应的外腔体上面加工一槽,槽的轴向宽度包含离心环轴向宽度,同时环形槽并非是圆周的,在近出孔的后侧位置处隔断,以使流体强制流向出孔,这种设计的零件对间隙要求不高。

螺旋式泵送环是在旋转套的外表面加工出多头螺纹,与套在旋转套外面静止件的内表面配合使用(如果静止件的内表面加工出与泵送环反向的螺纹效果更好,但通常因空间狭小,加工困难,静止件的内表面不加工螺纹),当泵送环旋转时,螺纹将带动螺纹槽内介质旋转,由于惯性作用螺纹槽内介质与螺纹槽产生相对运动,促使密封液向一侧运动,使泵送环两侧产生压差。

随着串联或双端面机械密封的广泛应用,缓冲液或隔离液的循环状况在不同程度上决定着机械密封的使用寿命,要求泵送环在较小的空间尺寸内能够提供更大的循环动力。

泵送环不仅可以驱动密封液的循环,还可以利用其产生压力的特性,反向利用在密封的前端,降低机械密封的工作压力,改善工况以提高机械密封的使用寿命。